喷涂工艺简析及废气处理方法简例

2023-05-08 14:50

一、喷涂的主要分类

类别一:空气喷涂: 空气喷涂系利用 压缩空气 将涂料雾化的喷涂方法。

类别二:高压无气喷涂: 采用 增压 泵将 涂料 增至高压,通过很细的喷孔喷出使涂料形成扇形雾状。

类别三:低流量中等压力喷涂: 涂料雾化所使用的压缩空气是 超低压及大风量 的一种新型涂装。

类别四:静电喷涂: 在接地工件和喷枪之间加上直流高压,就会产生一个静电场,带电的涂料微粒喷到工件时,经过相互碰撞均匀地沉积在工件表面,那些散落在工件附近的涂料微料仍处在静电场的作用范围内,它会环绕在工件的四周,这样就喷涂到了工件所有的表面上。

静电喷涂: 在接地工件和喷枪之间加上直流高压,就会产生一个静电场,带电的涂料微粒喷到工件时,经过相互碰撞均匀地沉积在工件表面,那些散落在工件附近的涂料微料仍处在静电场的作用范围内,它会环绕在工件的四周,这样就喷涂到了工件所有的表面上。

| 工艺名称 | 工艺流程目的任务及详细步聚 | 相关设备 | 相关材料 |

| 预处理 |

目的:·除掉工件表面的油污、灰尘、锈迹,并在工件表面生成一层抗腐蚀且能够增加喷涂涂层附着力的“磷化层”。 主要工艺步骤:除油、除锈、磷化、钝化。工件经前处理后不但表面没有油、锈、尘,而且原来银白色有光泽的表面上生成一层均匀而粗糙的不容易生锈的灰色磷化膜,既能防锈又能增加喷塑层的附着力。 |

前处理槽(混凝土做槽,数量等同于前处理工序数) | 硫酸、盐酸、纯碱(Na2C03),酸性除油剂,磷化液,钝化液。 |

| 静电喷涂 |

目的:将粉末涂料均匀地喷涂到工件的表面上,特殊工件(包含容易产生静电屏蔽的位置)应该采用高性能的静电喷塑机来完成喷涂. 工艺步聚:利用静电吸附原理,在工件的表面均匀的喷上一层粉末涂料;落下的粉末通过回收系统回收,过筛后可以再用。 |

1.静电喷塑机(静电粉末喷涂机)1台或多台。 2.具有粉末回收功能的喷房(单工位或双工位)。 3.空气压缩机和压缩空气净化器(油水过滤器) |

粉末涂料(喷涂原料,俗称“塑”有高光、亮光、半亚光、亚光、砂纹、锤纹、裂纹等不同效果不同颜色)。 |

| 高温固化 |

目的:将工件表面的粉末涂料加热到规定的温度并保温相应的时间,使之熔化、流平、固化,从而得到我们想要的工件表面效果。 工艺步聚:将喷涂好的工件推入固化炉,加热到预定的温度(一般 185度),并保温相应的时间 (15 分钟);开炉取出冷却即得到成品。 提示: 加热及控制系统(包括电加热、燃油、燃气燃煤等各种加热方式).+.保温箱体=固化炉。 |

固化炉。(需要自动控制的参数:温度、保温时间,加热方式可以采用电加热、燃油加热、燃气加热、燃煤加热等方式)。 | 能够控制温度和保温时间在合理范围的高温固化炉(或称烘箱、烤箱)。 |

需考虑的问题:

1、工件的尺寸 工件的尺寸决定了您需要的喷房(粉体回收喷房)和固化炉(烘箱)的尺寸,在全自动喷涂线和半自动喷涂线中也决定了喷淋隧道、烘干

烘道、固化烘道、粉体回收喷房等环节的工件通过口的尺寸(截面积),这些数据直接影响您的喷涂线能耗、占地面积、投资额度。

2、工件的预期日产量 工件的产量数据在手动喷涂中主要用作固化炉(烘箱)的内部容积的进一步确定,在半自动和全自动喷涂线中则主要影响喷涂链的

设计运行速度和喷淋、低温烘干、高温固化环节的长度,所以也直接影响喷涂线的投资额度、占地面积和能耗。

3、工件的材质与形状 不同工件的材质可能会要求采用不同的前处理工艺甚至不同的粉末,不同的形状会要求工件的不同的悬挂、周转方法和要求采用更

高性能的静电喷枪。

4、选择确定高温固化使用的能源 常用的加热方式有:电加热、燃油加热、燃煤加热、管道天热气加热、蒸气加热等方式,这几种加热方式在一次性投资

、使用消耗、自动化程度、环保指标等方面各有特点;

应该根据您所在地的能源情况、厂区供电能力、环保要求等方面综合考虑选择,也可以同时选择两种甚至两种以上的加热方式以适应不同的工作情形。

5、厂房的面积、高度与形状及门窗位置、供电设施的布局等 喷涂线工序、设备布局必须尽量适用于您原有的厂房,以避免不必要的投资。

二、空气喷涂的定义

空气喷涂是靠压缩空气气流使涂料出口产生负压, 涂料自动流出,在压缩空气气流的冲击混合下被充分雾化, 漆雾在气流推动下射向工作表面而沉积的涂漆方法。

空气喷涂的优点

(1)涂装效率高, 每小时可喷涂150~200㎡

(2)涂膜厚度均匀、光滑平整,外观装饰性好

(3)适应性强, 对各种涂料和各种材质、形状的工件都适用

空气喷涂的缺点

(1)稀释剂用量大, 作业时溶剂大量挥发, 易造成空气污染, 作业环境恶劣, 易引起燃、爆等事故, 作业点必须有良好的通风设施

(2)涂料利用率低, 一般只有50% ~60%, 小件只有15% ~30%, 飞散的漆雾进一步造成作业环境的恶化, 大量生产时应在专门的喷漆室内进行。

三、空气喷涂在汽车上应用

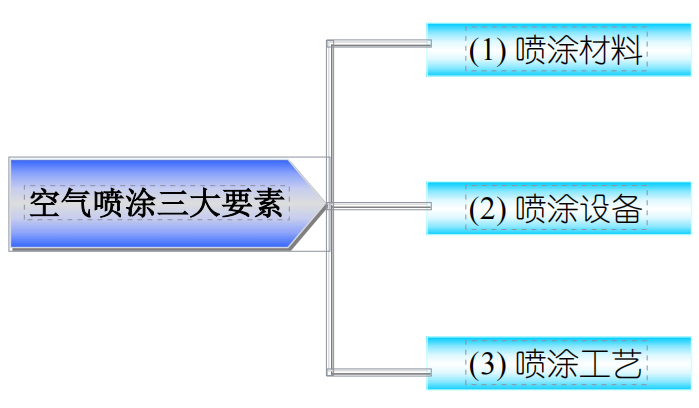

四、空气喷涂三大要素

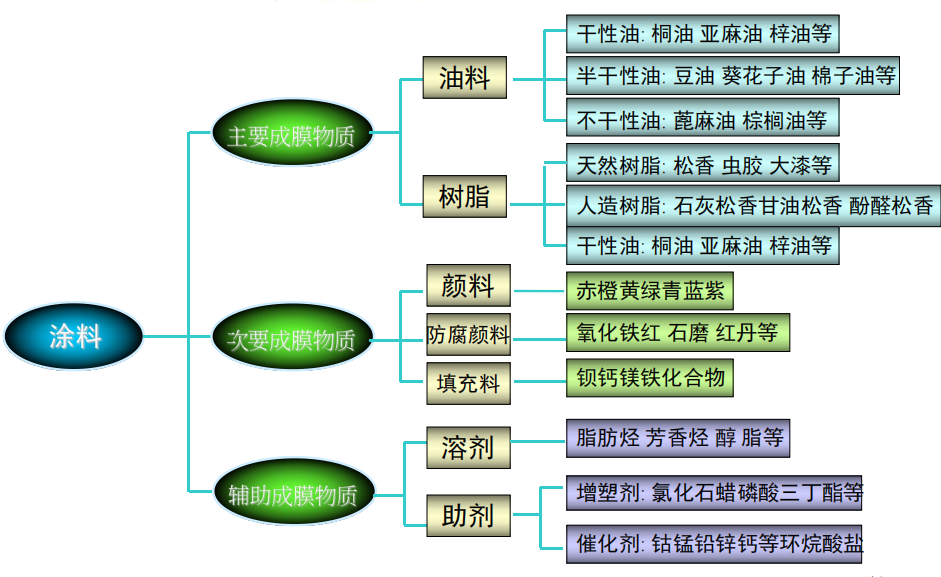

(1)涂料的定义

涂料过去俗称油漆,因为当时涂料绝大部分是用天然油脂或漆树的汁液炼制而成,一般都含有油的成分。

随着社会的发展和科学技术的进步,尤其石油化学工业的兴起,今天的涂料已有相当一部分完全不用油脂制造,品种亦由单一的溶剂型发展到有水乳化型(如乳胶漆)、水溶型(如电泳漆)及粉末型(如环氧、聚酯粉末涂料)等不同形态的系列产品。

涂料不管其形态如何,它的定义都应为:

涂复在物体表面能形成牢固附着的连续薄膜的配套性工程材料 |

(2)涂料的作用

● 保护作用(如大气中的湿气、氧、工业大气、H2S,CO2,NO2,NH3, 等和化学液体如酸、碱、盐的水溶液及有机溶剂等)。

● 装饰作用 涂料能使物面带上鲜艳或明显的色彩、能给人们美的感受和轻快之感,提高产品价值。

● 标志作用 涂料可作色彩广告标志,利用不同色彩来表示警告、危险、安全或停止等信号。

● 特殊作用 如电器产品的绝缘,在船舶底部表面要求防污(防海生物附着)抗微生物腐蚀涂料,防火涂料可减缓燃烧速度和火势的蔓延。

(3)涂料的组成

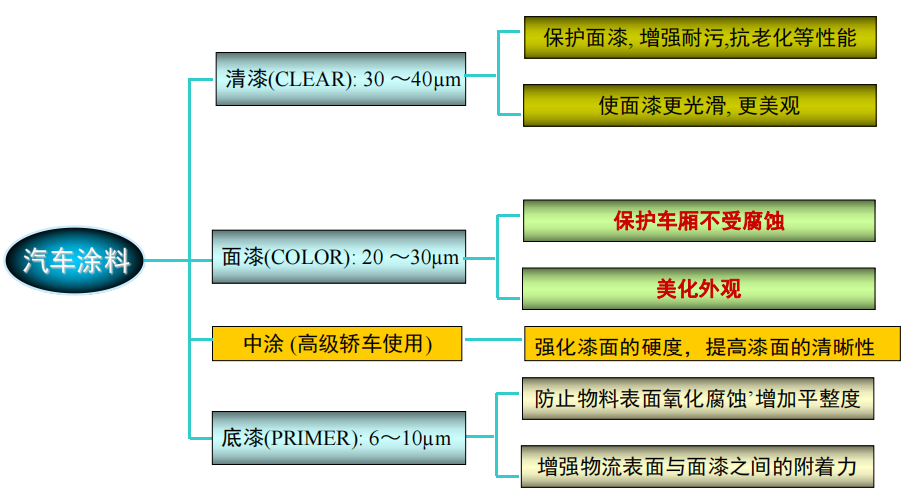

(4)汽车涂料及作用

(5)喷涂工艺

相关项目 |

相关参数 |

BOOTH 温度 |

20±5 ℃ |

BOOTH 湿度 |

60%±5% |

喷涂压力 |

0.6±0.05(MPa) |

喷涂距离 |

15~20cm |

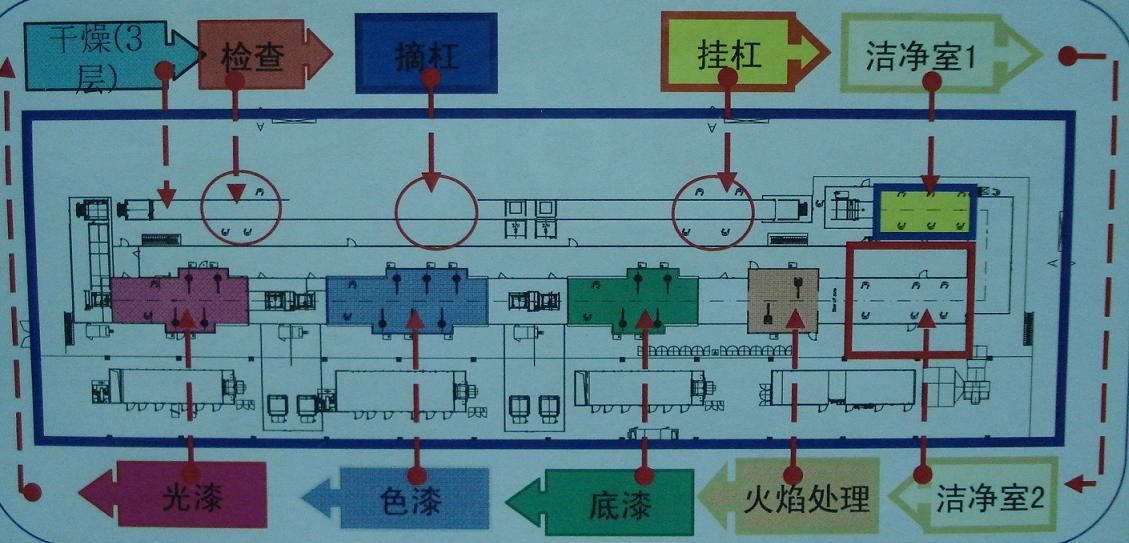

(6)喷涂制造工艺流程图

(7)一体化喷涂

车身的外饰件及部分覆盖件往往使用高分子材料(或高分子复合材料),由于传统的塑料涂装和金属涂装差异很大,一般不在同条线上进行,这样经常出现同一辆车不同材质零件的面漆出现色差的问题。

多种控制色差的方法都不能彻底解决。随着材料技术和涂装技术的进步,现在可以在同一条线上进行涂装,从根本上消除了色差。

欧美一些汽车公司在某些车型上应用高性能塑料,可将塑料件直接装在白车身上,同金属车身一起涂装。可耐200℃高温的塑料翼子板可在电泳前或中涂前安装到白车身上,中涂面漆一体喷涂。

另有一种技术路线,是开发可低温(80~90℃)固化的高性能中涂和面漆,不但可以达到上述目的,同时可以取消保险杠涂装线,降低烘干能耗,减少CO2排放。这条路线在日本处于探索试验阶段。

(8)环保型喷涂

随着环保呼声的日渐增高,传统的溶剂型涂装材料将逐渐被淘汰。涂料产品开发在提高性能的同时将更注重环保性。

不断减少有害物质和废水排入是前处理材料研究开发的方向;水性涂料由于以水代替溶剂,使VOC排放量降低,粉末涂料无溶剂排放之虑且回收利用方便,高固体分涂料可以直接利用现有设备进行施工,溶剂排放量大大降低。

因此,水性涂料、粉末涂料以及高固体分涂料,将逐步替代传统的溶剂型中途、面漆涂料,成为现代环保型汽车涂料的主流。在欧洲国家水性涂料和粉末涂料的应用已较为广泛,在国内也为使用水性涂料做好了准备。

五、喷漆废气处理技术

(1)活性炭废气净化处理装置

活性碳废气净化器是一种干式废气处理设备。由箱体和装填在箱体内的吸附单元组成。根据吸附单元的数量和风量可进行不同规格的组合,活性碳废气净化器选择不同填料可以处理多种不同废气,主要用于油漆等有机废气的净化。

对于浓度低于1000mg/m 3的废气净化后排放满足GB16297-1996《大气污染物综合排放标准》。

本设备为活性碳吸附装置,需要配套活性碳再生系统(采用纳米光催化氧化装置)一起使用。

活性碳吸附装置主要优点:吸附效率高、运行成本低、维护方便、能够同时处理多种混合废气。

(2)光氧催化废气净化处理装置

由于活性炭具有能够再生的特点,在活性炭用量大、废气浓度高及活性炭吸附饱和时间短的情况下,可使用活性炭脱附装置对活性炭进行再生循环使用(脱附介质可使用蒸汽)。

使用活性炭脱附装置不但可以节约运行成本,而且能够对吸附的废气进行回收,同时避免了二次污染。

在不回收溶剂的情况下,还可以选用光催化氧化活性炭再生装置,对活性炭进行再生循环使用,该设备核心中的纳米光催化触媒材料(GC-100)是一种吸收光能后,能在其表面产生催化反应的物质,其功能类似于植物的叶绿素。

当特定纳米波长的紫外光照射光催化触媒材料(GC-100)时,其表面发生光催化氧化还原反应。

光催化触媒材料(GC-100)吸收光子后在其表面产生电子(E—)和空穴(H+),将吸收的光能转化成化学能,即具有光催化作用。

当光催化触媒材料(GC-100)与空气中的水接触时,表面就吸附H2O、O2、OH—,H2O、 OH—被空穴(H+)所氧化,O2被电子(E—)还原,反应室如下:H2O+ H+ → OH. + H+ O2+ E— → O2—.OH—基团的氧化能力较强,使有机物氧化,最终分解为水和CO2。

(3)DDBD低温等离子体废气净化处理装置

DDBD等离子体工业废气处理技术是派力迪公司由复旦大学引进吸收,已研制出标准化废气治理设备,利用所产生的高能电子、自由基等活性粒子激活、电离、裂解工业废气中的各组成份。

使之发生分解,氧化等一些列复杂的化学反应,再经过多级净化,从而消除各种污染源排放的异味、臭味污染物,使有毒有害气体达到低毒化、无毒化,保护人类生存环境。

DDBD等离子体工业废气处理技术作为一种新的环境污染治理技术,由于其对污染物分子的高效分解且处理能耗低等特点,为工业废气的处理开辟了一条新的思路。该技术的应用,具有现代化工业生产里程碑的意义。

DDBD等离子体反应区富含极高的物质,如高能电子、离子、自由基和激发态分子等,废气中的污染物质可与这些具有较高能量的物质发生反应,使污染物质在极短的时间内发生分解,并发生后续的各种反应以达到讲解污染物的目的。

与传统的电晕放电形势产生的低温等离子技术相比较,DDBD等离子体技术放电密度是电晕放电的1500倍,这就是传统低温等离子体技术治理工业废气99%以失败而告终的原因。

等离子体去除污染物的基本过程

过程一:高能电子的直接轰击

过程二:O原子或臭氧的氧化

O2+e→2O

过程三:OH自由基的氧化

H2O+e→OH+H

H2O+O→2OH

H+O2→OH+O

过程四:分子碎片+氧气的反应